Принцип работы валковых дробилок — область применения

Измельчительная техника применяется в различных областях промышленности. Чаще всего её ассоциируют с горнодобывающим и перерабатывающим секторами. Дробилки различных конструкций используют для измельчения любых твердых предметов, в том числе и с клеящими поверхностями.

Содержание статьи

Что такое валковая дробилка

Первая модель валковой дробилки появилась в начале 20 века в Англии. Конструкция аппарата с того времени не изменилась. Материал для измельчения пропускают через вращающиеся на одной оси валки. Количество валков может быть от одного до четырех, в зависимости от типа. Вращение происходит непрерывно, а его скорость может меняться.

У таких аппаратов высокая производительность. Приемный контейнер можно очищать без остановки вращающего механизма. Непрерывное вращение позволяет перемалывать вязкие и липкие материалы без наматывания на элементы устройства. Конструкция отделяет различные фракции материала, перемалывая только крупные.

Виды валковых дробилок

Типы дробилок выделяют не только по количеству вращающихся элементов, но и по виду поверхности валков: рельефные, гладкие, зубчатые, ребристые, шнековые и пористые. Не обязательно валки должны быть с одинаковой поверхностью, сочетания могут быть разными.

Зубчатые валки используют для измельчения материалов прочностью 80 Мпа. Гладкие и рельефные валки дробят материалы средней прочности – 150 Мпа. Количество оборотов цилиндров и мощность аппарата зависит от мощности двигателя и сырья, которое необходимо раздробить или перетереть.

Зубчатые валки разделяются по длине зубьев на длинно- (более 0,1 диаметра валка) и короткозубчатые (менее 0,1 диаметра валка).

Устройство дробилок

В корпусе измельчителя устанавливают цилиндры определенного диаметра и длины, которые приводятся в действие одним или несколькими электродвигателями. Один из валков вращается через подшипники, способные перемещаться вдоль корпуса по направляющим. Подвижный подшипник фиксируется пружинами и другими конструктивными элементами. Это позволяет в любой момент пропустить крупные частицы и избежать заклинивание устройства.

Барабаны изготавливают из стали (марганцовой или углеродистой) или чугуна.

Классификация, ГОСТ

Производство технически сложных механизмов регламентируется ГОСТами. Для валковых дробилок это, в первую очередь, ГОСТ 14916-82 «Дробилки. Термины и определения». В этом документе даются определения и классификация измельчителей по нескольким параметрам. Также предложен стандартизированный перевод механизмов на английский, немецкий и французский языки.

Промышленные измельчители классифицируются по нескольким параметрам.

По типу измельчения:

- Центральное (крупные частицы попадают между двумя вращающимися барабанами).

- Боковое (частицы измельчаются между барабаном и стенкой корпуса).

По назначению:

- Для крупного глинистого материала.

- Для среднего и мелкого материала с включением глинистых частиц и для удаления камней.

- Для тонкого, мелкого и среднего.

По способу монтажа барабанов:

- С подвижным валком (для пропуска неделимых элементов и быстрого изменения размера конечных частиц).

- С двумя подвижными валками.

- С неподвижными барабанами.

По возможности перемещения:

- Статичные (закреплены на одном месте, не предполагают перевозки).

- Мобильные (предполагают перемещение по территории предприятия или за ее пределы).

По устройству привода:

- С одним общим приводом.

- С несколькими синхронизированными двигателями (подключаются по одному на каждый вал).

- С индивидуальным двигателем на каждый вал без синхронизации.

По форме поверхности барабана.

По количеству валков.

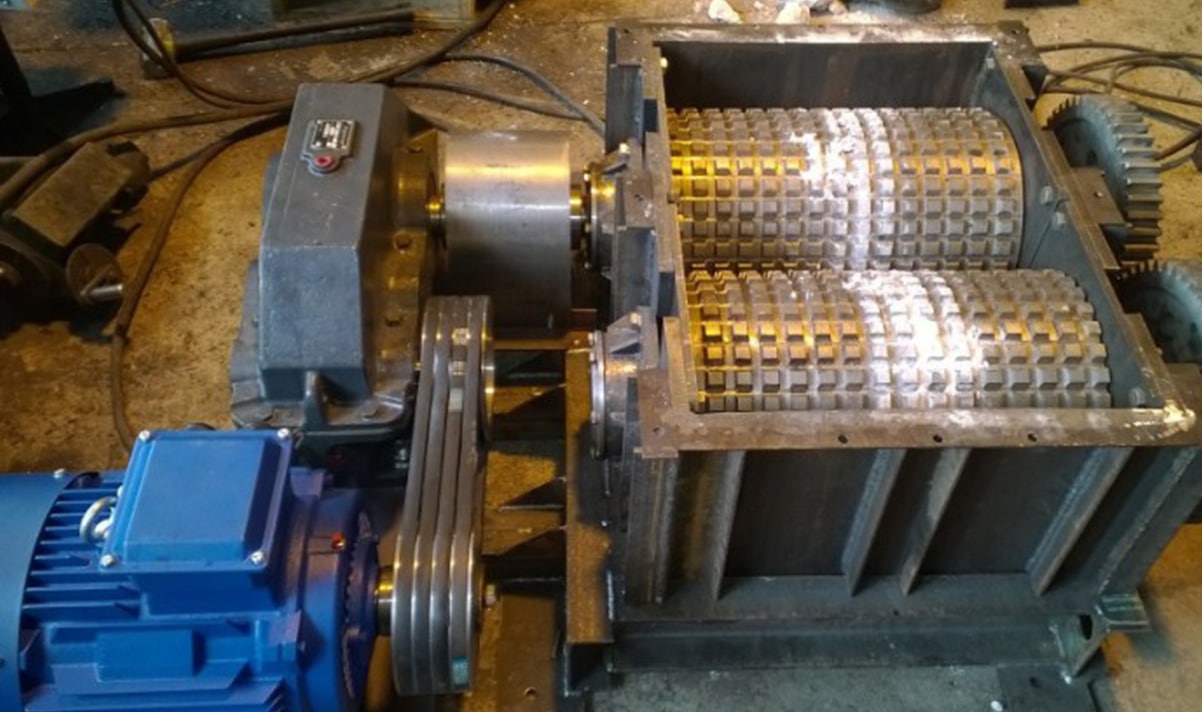

Двухвалковая дробилка

Измельчители такого типа монтируют как в помещениях, так и на улице под навесом. В качестве основы используют фундаменты, опоры или площадки. Дробилки можно устанавливать непосредственно перед транспортером для непрерывной подачи сырья. Используются в качестве первой или второй стадии измельчения.

По типу поверхности валков различают измельчители:

- С зубчатой поверхностью.

- С гладкой поверхностью.

- С рифлёной поверхностью.

- Валково-зубчатые измельчители.

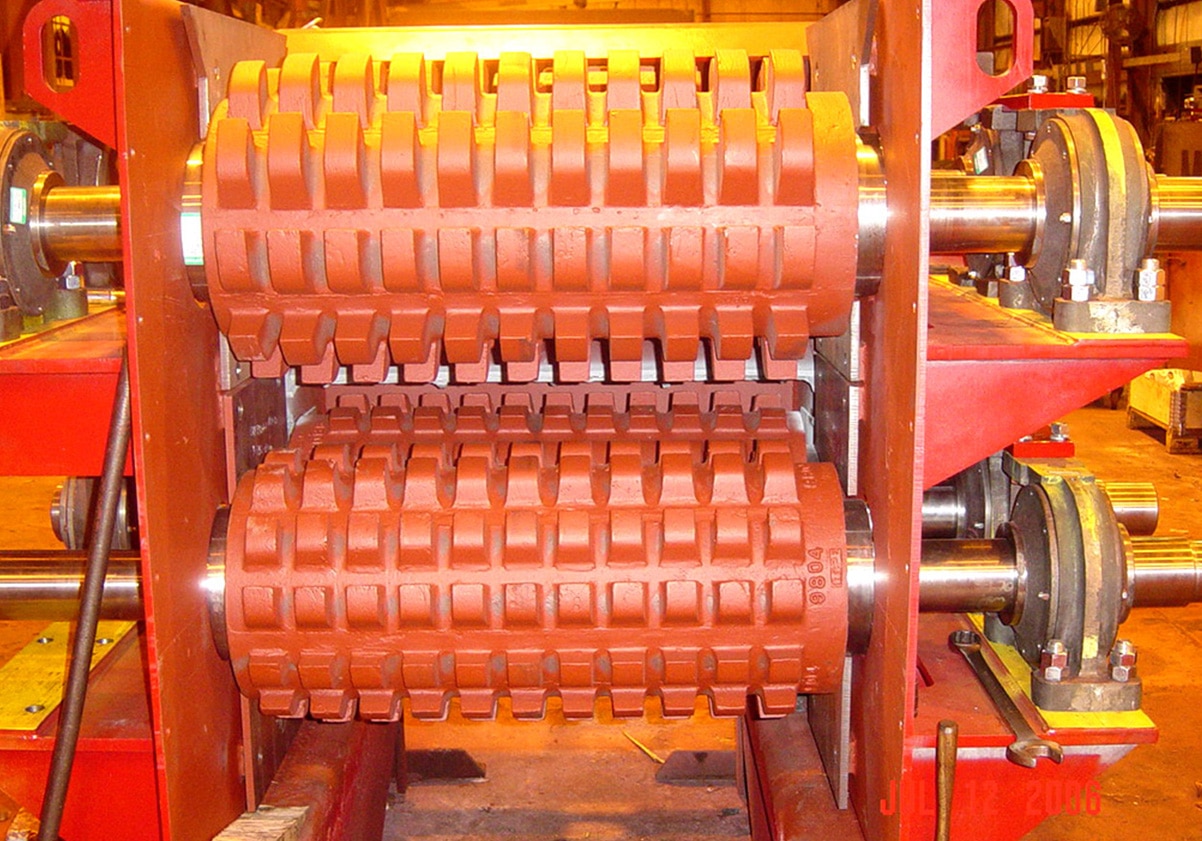

Четырехвалковая дробилка

По сути, эти аппараты являются двумя двухвалковыми дробилками в одном корпусе. Выполняют два этапа измельчения за один раз. Две пары валков расположены друг над другом. Рабочая поверхность цилиндров также может быть ребристой, зубчатой или гладкой в зависимости от исходного материала, который необходимо измельчить.

Где используются валковые дробилки

Область применения данного типа аппаратов очень обширна: начиная от измельчения и прессования отходов в ЖКХ и заканчивая химической и горнодобывающей промышленностью.

Принцип работы валковой дробилки

В верхней части измельчителя находится приемный бункер, через который твердые частицы подаются к валкам. Вращающиеся барабаны затягивают материал между собой и измельчают или перетирают его. Затем мелкие фракции падают вниз в приемный резервуар.

За счет установленного сита крупные нераздробленные частицы не попадают в приемный резервуар.

В одновалковой дробилке измельчение происходит между цилиндром и стенкой корпуса.

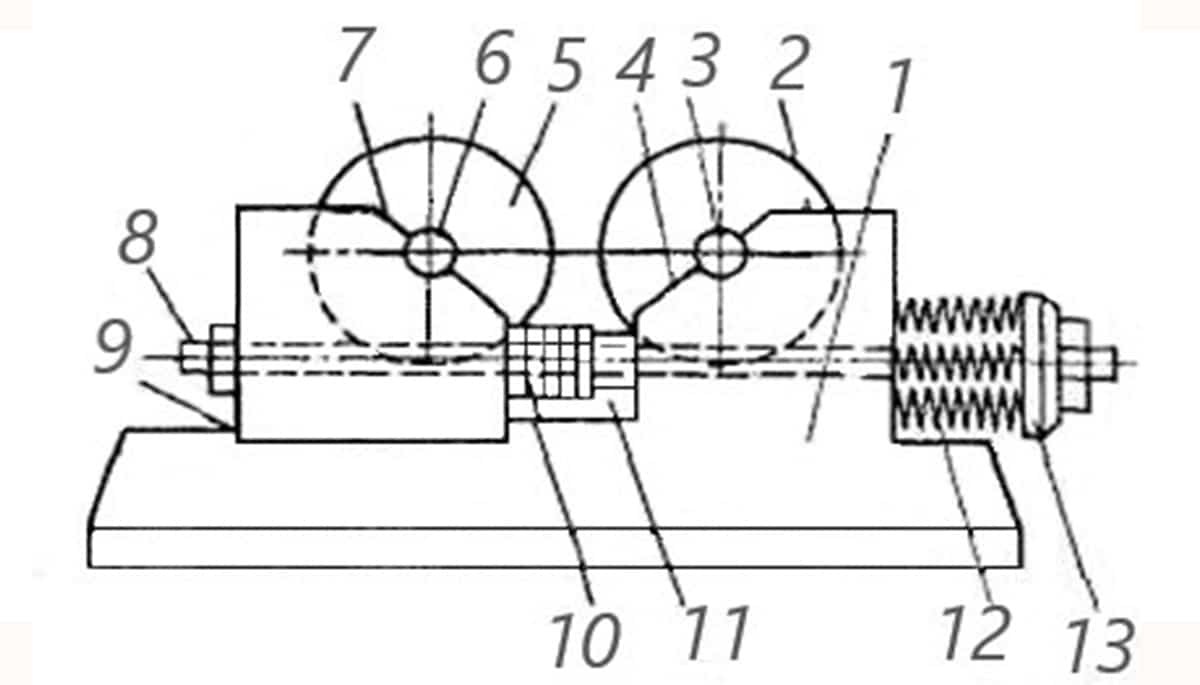

Схема, чертеж валковой дробилки

Внешний вид и материалы, из которых изготовлено оборудование, зависят от конечных целей заказчика. Вся информация и характеристики измельчителей содержатся в технической документации, которая включает не только текстовую, но и графическую части. Чертежи необходимы для проведения пуско-наладочных и ремонтных работ и выглядят по-разному, в зависимости от модели.

На этапе проектирования и производства измельчителей техдокументация содержит расчеты мощностей двигателей, размеры цилиндров, маркировки подшипников и пружин, схемы приводов и т. д.

Принципиальная схема измельчителя не включает нюансы и описывает общий принцип работы аппарата.

Двухвалковая дробилка

Из-за массивности установки её монтируют на цельнолитую или сварную стальную станину 1. Два валка 2 и 5 насажены на валы 3 и 6. Вал 3 закреплен в неподвижных подшипниках 4 (зафиксированы в станине). Подшипники 7 перемещаются по направляющим 9 станины. Тяги 8, прокладки 10, кольца 11 и пружины 12 фиксируют положение подвижных подшипников 7.

При измельчении сырья возникают нормальные усилия, которые предварительно компенсируют сжатие пружины. Если между цилиндрами попадают твердые частицы большого размера, пружины сжимаются, отодвигая мобильные подшипники по направляющим. За счет этого увеличивается зазор между валками, в который падает неделимая часть сырья.

Валки сверху накрыты кожухом. Он защищает от разлетающейся пыли и мелких частиц, а также предотвращает попадание внутрь измельчителя посторонних предметов.

Данная схема – упрощенная. Валки приводятся в движение двумя электродвигателями и синхронизируются. Более детально каждый аппарат рассмотрен на точных чертежах.

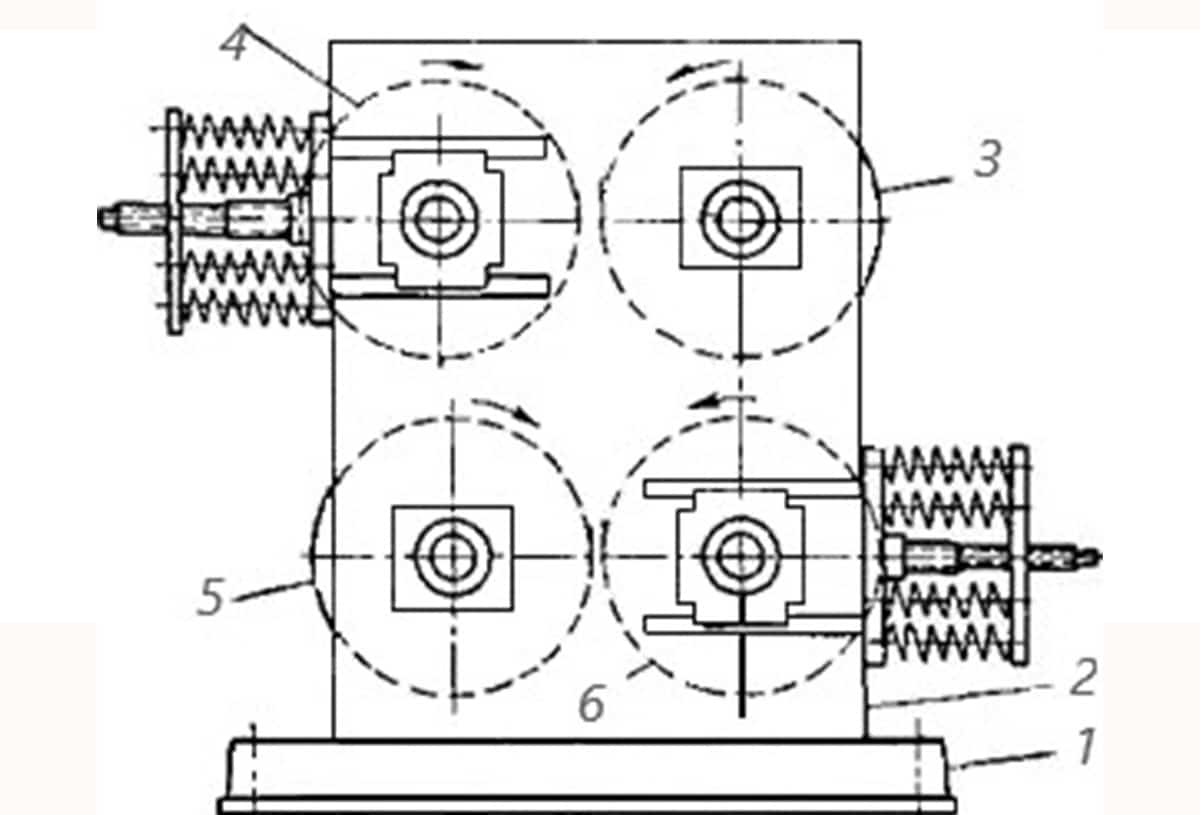

Четырехвалковая дробилка

Комплект технической документации на измельчитель с четырьмя цилиндрами также включает чертежи и расчеты.

Схема расположения валков может различаться. Четыре вала могут располагаться один под другим. Тогда дробление будет происходить между первым и вторым цилиндром, вторым и третьим, третьим и четвертым. Такая схема предполагает не две, а три стадии измельчения.

Чаще всего применяется вариант установки валков, когда одна пара расположена под другой.

На опорную раму 1 монтируется станина 2. Валки 5 и 3 закреплены статично, а 4 и 6 – подвижные. Снаружи корпуса находятся пружины, которые, как и в двухвалковой дробилке, отвечают за пропуск неделимых частей.

Сверху может располагаться приемная воронка, через которую сырье поступает внутрь измельчителя.

Использование валковых дробилок позволяет на выходе получать продукт однородной фракции. Простое устройство аппаратов легкое в обслуживании и ремонте. Расходные материалы устойчивые к износу. Настройки любого измельчителя можно быстро поменять для работы с другим типом начального сырья.